在高端汽車的世界里,存在一條隱秘的“鋁材定律”——越是高端的車型,鋁材的應用比例越高。路虎攬勝全車鋁材覆蓋、蔚來ET7鋁壓鑄件比例提升……而極石汽車與魏橋集團的深度合作,正在這條賽道上掀起一場輕量化的革命。

“傳統越野車有個難以擺脫的‘痛點’——堆配置必增重,”極石汽車副總裁沈浩杰在采訪中一語道破,“我們的新平臺要繼承01車型的優勢,還要增加高端配置,重量壓力巨大。”他比劃著解釋,如果使用傳統鋼材,整車將增重240-245公斤,“相當于四個成年人的重量,對動力、安全、能耗都是巨大負擔。”

破局的關鍵,在于魏橋的鋁

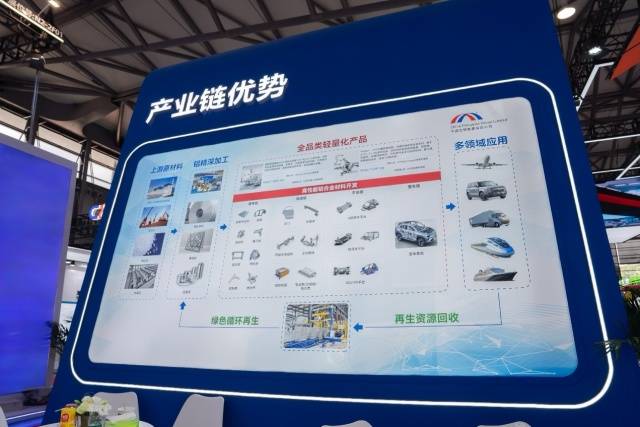

“我們和極石的合作是全球獨一份的創新,”魏橋蘇州輕量化研究院院長張海強調,“不是主機廠找供應商買現成材料,而是從設計端就共同開發材料。”這種深度綁定顛覆了傳統模式——魏橋為極石定制開發了全新的鋁合金材料,強度、韌性、耐久性大幅提升,目標直指整車減重30%-45%。

這不是簡單的材料替換。張海團隊在連接技術上同樣突破,解決了鋁鋼混合車身的核心痛點。傳統電弧焊接縫強度通常只達母材的60%,而他們的新焊絲和工藝將這一數字提升至85%。“材料和連接技術必須雙管齊下,才能讓輕量化真正落地。”張海說。

輕量化帶來的體驗提升是立竿見影的。 沈浩杰以涉水能力為例:傳統越野車通常在300-400毫米,而極石新平臺的目標是驚人的700毫米。除了嚴苛的密封,車輛底部的防護板材質至關重要。他們摒棄了易銹蝕的鋼板,選擇了具有自我修復氧化膜的鋁合金護板,大幅提升耐腐蝕性。用戶的高強度使用數據(8個月13萬公里無鋁材問題)更成為品質的無聲證言。

更深的壁壘藏在“聯合實驗室”里

沈浩杰感慨,傳統模式下主機廠與材料供應商間存在“隔離帶”,聯合實驗室則將魏橋強大的材料基因仿真能力前置。“我們在benchmark階段就能獲得材料分析支持,開發效率極大提升。”張海補充道,其140多人的研究院具備從材料基因設計到工藝模擬、臺架驗證的全鏈條能力,能快速響應并解決如熱節、裂紋等鋁材應用中的深層挑戰。

面對一體化壓鑄帶來的維修難題,雙方也展示了務實智慧。沈浩杰指出,連特斯拉也在調整策略,從超大單體件轉向更合理的分塊壓鑄。張海透露,他們正研發高強焊接技術,目標是“哪里撞壞換哪里”,降低用戶后期負擔。

當被問及鋁材應用的終極比例時,兩位專家展現了理性。“車身不可能全鋁,”張海坦言,“但鋁憑借輕質、耐蝕、可循環的優勢,占比必然持續提升。”沈浩杰則點明趨勢:平庸材料終將退場,車身將是“鋁”與“超高強鋼”的天下——鋁負責輕量化與耐腐蝕,熱成型超高強鋼(1500兆帕以上)則守護如車頂抗壓等安全底線。

后記

高端車對鋁材的偏愛,絕非追逐“金屬貴族”的虛名。鋁材背后,是更凌厲的操控、更長的續航、更安心的防護。極石與魏橋的“材料革命”揭示了一個關鍵趨勢:當電動化與智能化配置逐漸趨同,輕量化工程與底層材料創新,正成為定義下一代高端汽車的新戰場。這場深入材料基因的聯合創新,其價值不僅在于讓越野車“舉重若輕”,更可能重塑高端制造的競爭法則——得材料者,方能在重量與性能的天平上,找到最優雅的支點。